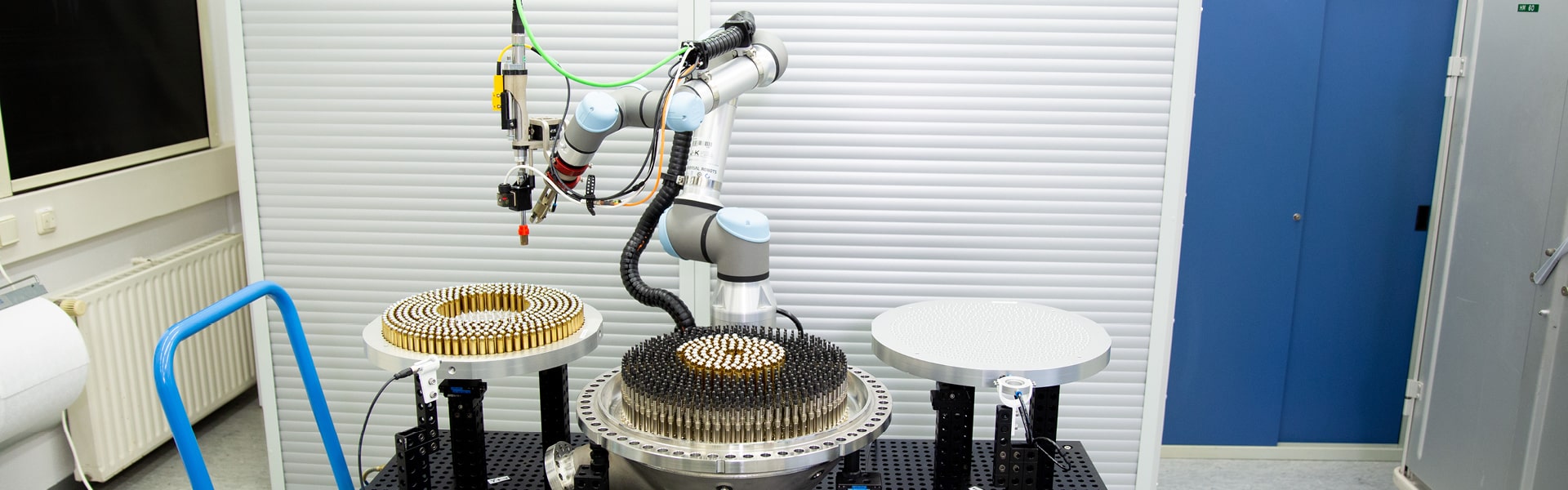

In der Testabteilung der ArianeGroup in Ottobrunn entlastet ein Cobot von Universal Robots die Mitarbeiter im Testing und garantiert zugleich hohe Qualitätsstandards. Ein UR5e bestückt in der Testvorbereitung die knapp 600 Einspritzelemente der Raketenschubkammer mit Kunststoffstöpseln und verschraubt sie mit einer Messinghülse – in der Nachbereitung montiert er die Elemente entsprechend wieder ab. Der integrierte Kraft-Momenten-Sensor der e-Series sorgt für das notwendige Feingefühl und beugt Bauteilschäden vor.

Der Standort Ottobrunn fungiert als Kompetenzzentrum der ArianeGroup für die Entwicklung und Fertigung von Triebwerkskomponenten und Ventilen für Trägerraketen und Weltraumfahrzeuge. Unter anderem entstehen hier die Schubkammern für die europäischen Trägerraketen Ariane 5 und Ariane 6. Für einen reibungslosen Raketenstart müssen flüssiger Sauer- und Wasserstoff in einem exakten Verhältnis in die Brennkammer der Triebwerke geleitet werden. Das wird durch den Einspritzkopf und seine 566 einzelnen Einspritzelemente sichergestellt. Alle Bestandteile müssen dabei optimal verarbeitet sein, um dem Druck während der Betriebszeit des Triebwerks standzuhalten und Leckagen vorzubeugen. Das Testteam der ArianeGroup muss daher die einwandfreie Verarbeitung jedes Elements sicherstellen. Aufgrund der geforderten Präzision und des notwendigen Fingerspitzengefühls war es für das Testteam bisher nicht möglich, klassische Automatisierungslösungen zu implementieren. Dies hatte zur Folge, dass Mitarbeiter diese monotone Arbeit übernahmen und somit für viele Arbeitsstunden gebunden waren.

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Der Impuls für die Implementierung eines Cobots kam aus dem Testteam selbst: Marius Schütterle, Testtechniker bei der ArianeGroup, informierte sich zum Thema kollaborative Robotik und nahm den Kontakt zum Universal Robots Distributionspartner Jugard + Künstner GmbH auf. Anschließend implementierte das Team der ArianeGroup den Cobot zusammen mit dem Partner. Mithilfe der Online Academy von Universal Robots und der dazugehörigen Schulungen eignete sich das Team das notwendige Cobot-Know-how an.

Das Testteam konzipierte den Aufbau der Anwendung selbst. Die Umsetzung beinhaltet zwei verschiedene Werkzeuge: einen Greifer zum Verschließen der Einspritzelemente und einen magnetischen Schrauber, der die Hülsen aufnimmt und anschließend verschraubt. Diese Werkzeuge wechselt der Cobot automatisch, um den entsprechenden Vorgang auszuführen. Zusätzlich ist der UR5e mit Komponenten, die eigens für die Anwendung entwickelt und im 3D-Druck hergestellt wurden, bestückt.

Der Einsatz eines UR5e in der Testabteilung der ArianeGroup war für das Unternehmen erst der Anfang der Automatisierung mit kollaborativer Robotik. Mittlerweile ist innerhalb der ArianeGroup eine Cobot-Community entstanden. In dieser teilen Mitarbeiter mehrerer Standorte ihr Wissen und ihre Ideen zu den Möglichkeiten der Automatisierung mit Cobots. Die stetig wachsende Community bietet den Mitarbeitern eine Plattform, um sich zu zukünftigen Projekten auszutauschen, sich gegenseitig Tipps zu geben und gemeinsam das Potenzial der kollaborativen Robotik in ihrem Alltag auszuschöpfen.

Die Mitarbeiter von 2K Trend müssen nun keine monotonen und komplizierten Aufgaben mehr an der Pressmaschine erledigen, wie zum Beispiel Formen einsetzen oder entnehmen. „Das Training der Universal Robots Academy war perfekt. Alle Mitarbeiter lernten in kürzester Zeit, wie man einen Cobot bedient. Wenn man die Grundlagen der Programmierung einmal verstanden hat, dauert die Einrichtung nur noch wenige Minuten.“, sagt Ivo Holas, Produktionsmanager bei 2K Trend, a.s.

Die Pressmaschine ist relativ groß und ihre Bewegungen sind aufgrund ihrer Konstruktion kompliziert. Der UR10-Cobot kann die Maschine praktisch allein beschicken, es ist kein Mitarbeiter mehr dafür erforderlich. Ein weiterer Vorteil ist der große Aktionsradius des Roboterarms. Dadurch kann die gesamte Maschine sehr effizient bedient werden. Der Wartungsbedarf des Roboters liegt praktisch bei null. Abgesehen von einer regelmäßigen Sichtprüfung der Gussteile und der mechanischen Komponenten des Roboters ist kein Eingriff in den Betrieb erforderlich. Der UR10 ist seit über einem Jahr zuverlässig bei 2K Trend in Betrieb und hat nie unerwartete Probleme verursacht.

Der Impuls für die Implementierung eines Cobots kam aus dem Testteam selbst: Marius Schütterle, Testtechniker bei der ArianeGroup, informierte sich zum Thema kollaborative Robotik und nahm den Kontakt zum Universal Robots Distributionspartner Jugard + Künstner GmbH auf. Anschließend implementierte das Team der ArianeGroup den Cobot zusammen mit dem Partner. Mithilfe der Online Academy von Universal Robots und der dazugehörigen Schulungen eignete sich das Team das notwendige Cobot-Know-how an.

Das Testteam konzipierte den Aufbau der Anwendung selbst. Die Umsetzung beinhaltet zwei verschiedene Werkzeuge: einen Greifer zum Verschließen der Einspritzelemente und einen magnetischen Schrauber, der die Hülsen aufnimmt und anschließend verschraubt. Diese Werkzeuge wechselt der Cobot automatisch, um den entsprechenden Vorgang auszuführen. Zusätzlich ist der UR5e mit Komponenten, die eigens für die Anwendung entwickelt und im 3D-Druck hergestellt wurden, bestückt.

Der Einsatz eines UR5e in der Testabteilung der ArianeGroup war für das Unternehmen erst der Anfang der Automatisierung mit kollaborativer Robotik. Mittlerweile ist innerhalb der ArianeGroup eine Cobot-Community entstanden. In dieser teilen Mitarbeiter mehrerer Standorte ihr Wissen und ihre Ideen zu den Möglichkeiten der Automatisierung mit Cobots. Die stetig wachsende Community bietet den Mitarbeitern eine Plattform, um sich zu zukünftigen Projekten auszutauschen, sich gegenseitig Tipps zu geben und gemeinsam das Potenzial der kollaborativen Robotik in ihrem Alltag auszuschöpfen.

Die Mitarbeiter von 2K Trend müssen nun keine monotonen und komplizierten Aufgaben mehr an der Pressmaschine erledigen, wie zum Beispiel Formen einsetzen oder entnehmen. „Das Training der Universal Robots Academy war perfekt. Alle Mitarbeiter lernten in kürzester Zeit, wie man einen Cobot bedient. Wenn man die Grundlagen der Programmierung einmal verstanden hat, dauert die Einrichtung nur noch wenige Minuten.“, sagt Ivo Holas, Produktionsmanager bei 2K Trend, a.s.

Die Pressmaschine ist relativ groß und ihre Bewegungen sind aufgrund ihrer Konstruktion kompliziert. Der UR10-Cobot kann die Maschine praktisch allein beschicken, es ist kein Mitarbeiter mehr dafür erforderlich. Ein weiterer Vorteil ist der große Aktionsradius des Roboterarms. Dadurch kann die gesamte Maschine sehr effizient bedient werden. Der Wartungsbedarf des Roboters liegt praktisch bei null. Abgesehen von einer regelmäßigen Sichtprüfung der Gussteile und der mechanischen Komponenten des Roboters ist kein Eingriff in den Betrieb erforderlich. Der UR10 ist seit über einem Jahr zuverlässig bei 2K Trend in Betrieb und hat nie unerwartete Probleme verursacht.